发布时间:2025-07-31

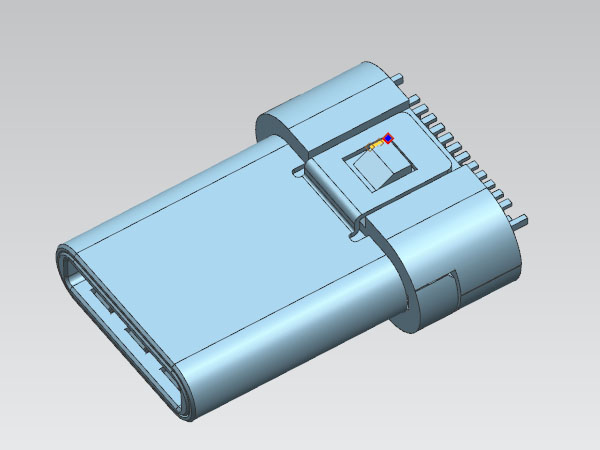

在电子设备日益轻薄化、高速化的今天,TYPE-C接口凭借其小巧的体积、强大的功能以及正反插的便捷性,迅速成为了各类数码产品的标配。然而,在TYPE-C接口的焊接过程中,由于操作不当或忽视细节,往往会导致焊接质量不佳,进而影响整个设备的性能和稳定性。以下是在进行TYPE-C焊接时应当注意的几个关键问题。

焊接前的准备工作至关重要。首先,要确保焊接环境干净整洁,避免灰尘、油污等杂质附着在焊盘或元件上,影响焊接质量。其次,检查焊接工具是否完好,焊锡丝、助焊剂等材料是否符合标准,特别是焊锡丝的粗细和成分,应与TYPE-C接口的焊接要求相匹配。此外,对TYPE-C接口进行预处理,如清洁焊盘、去除氧化层等,也是提高焊接成功率的重要步骤。

焊接过程中,温度控制是核心要素。TYPE-C接口的焊点通常较为细小,对温度变化敏感。温度过高可能导致焊盘脱落或元件损坏,温度过低则会造成焊锡不熔、虚焊等问题。因此,在使用电烙铁或热风枪进行焊接时,应根据焊点大小和元件特性,精确调节温度,并保持稳定的焊接时间,确保焊锡充分熔化并均匀覆盖焊点。

焊接手法同样不容忽视。在焊接TYPE-C接口时,应采用正确的握持姿势和焊接顺序,避免因操作不当导致焊点移位或短路。对于引脚密集的接口,可采用拖焊或点焊的方式,逐一焊接每个引脚,确保每个焊点都牢固可靠。同时,注意控制焊锡的用量,避免过多或过少,以免影响焊接质量和外观。

焊接完成后,还需进行严格的检查和测试。通过目视检查焊点是否饱满、有无虚焊或短路现象;使用万用表等工具检测接口的电气性能是否达标;在条件允许的情况下,还可进行实际插拔测试,验证接口的机械强度和耐用性。只有经过全面细致的检查和测试,才能确保TYPE-C接口的焊接质量符合要求。

总之,TYPE-C接口的焊接是一项技术活,需要操作者具备扎实的专业技能和严谨的工作态度。从焊接前的准备到焊接过程中的温度控制、手法运用,再到焊接后的检查测试,每一个环节都至关重要。只有严格遵循操作规程,注重细节处理,才能焊接出高质量、稳定可靠的TYPE-C接口。